下水道陥没・八潮で起こる錆現象

硫化水素は、下水道、温泉、化学工場などで発生しやすく、極めて毒性の強いガスです。労働安全衛生法などの法令で厳しく規制されています。

今回の埼玉県八潮市の下水道管陥没現場一帯では、金属の変色等の症状がみられるようです。これは下水道本管からのガスが原因であり、人体への影響はどうなのか気になる所です。

以下に、その危険性と作業上の注意点、関連法規について整理します。

1. 硫化水素の主な危険性

硫化水素には「見えない」「重い」「鼻を麻痺させる」という恐ろしい特徴があります。

- 強い毒性(呼吸停止): 高濃度では数回の吸入で失神し、呼吸麻痺により即死(いわゆる「ノックダウン」)する危険があります。

- 嗅覚の麻痺: 低濃度では「腐った卵のような臭い」がしますが、濃度が上がるとすぐに嗅覚が麻痺して臭いを感じなくなります。 「臭わないから安全」という判断は命取りです。

- 低所に滞留: 空気よりわずかに重いため(比重1.19)、ピット、マンホール、槽の底などの低い場所に溜まりやすい性質があります。

- 可燃性・腐食性: 爆発の危険性(爆発範囲 4.3〜45%)があるほか、金属を腐食させる性質も持っています。

| 濃度(ppm) | 身体への影響 |

| 0.02 | 臭いを感じる(感知閾値) |

| 10 | 許容濃度(作業の基準)。目の刺激が始まる |

| 100 | 嗅覚が麻痺する。 数分で頭痛・吐き気 |

| 700 | 即座に意識不明、数分で死亡 |

■八潮市の測定結果(硫化水素濃度、臭気)

現状では0.1ppm程度で、臭いを感じるくらいなのですが、長期間晒される金属などには多少の影響が出ることは考えられます。

陥没箇所付近の「硫化水素濃度」・「臭気」・「騒音、振動」測定記録

2. 地下ピットなどでの作業上の注意点

硫化水素が発生するおそれのある場所(第二種酸素欠乏危険場所)での作業には、以下の対策が義務付けられています。

① 測定の徹底(作業前・中)

- 入構前: 必ずガス検知器で「酸素濃度」と「硫化水素濃度」を測定します。

- 基準値: 酸素 18%以上、かつ硫化水素 10ppm 以下であることを確認します。

- 継続測定: 作業中も濃度が変化する可能性があるため、個人用検知器を携帯し、常時モニターします。

② 換気の実施

- 作業開始前から終了まで、継続的に送風機による換気を行います。

- ピットの底など「空気のよどみ」をなくすよう、ダクトを奥まで入れる工夫が必要です。

③ 保護具の使用

- 換気が不十分な場合や緊急時は、空気呼吸器(酸素ボンベ式)または送気マスクを着用します。

- 注意:防毒マスク(吸収缶)は、酸素欠乏場所では使用できません。

④ 監視人の配置

- 作業場の外に監視人を配置し、作業者との連絡を常に保ちます。異常時に救出者がそのまま飛び込んで二次災害になるケースが非常に多いため、救出時も必ず空気呼吸器を着用させます。

3. 関連する法律・規則

硫化水素を取り扱う、あるいは発生する場所での作業は、以下の法律によってルールが定められています。

- 労働安全衛生法: 事業者が労働者の安全を守るための基本法です。

- 酸素欠乏症等防止規則(酸欠則):

- 硫化水素が発生する場所を「第二種酸素欠乏危険場所」と定義しています。

- 酸素欠乏・硫化水素危険作業主任者の選任が義務付けられています。

- 特定化学物質障害予防規則(特化則): 硫化水素を原料として製造・使用する場合、特定の設備基準や健康診断が求められます。

4.コンクリートへの影響

鉄筋コンクリートにおいて「錆(鉄筋の腐食)」は、建物の寿命を縮める最も致命的な劣化要因の一つです。

コンクリートは本来、強いアルカリ性によって鉄を錆から守っていますが、そのバリアが破れると以下のステップで破壊が進みます。

1. 錆がコンクリートを破壊するメカニズム

鉄が錆びると、元の体積の 2.5倍〜数倍に膨張 します。この膨張圧がコンクリートを内側から押し壊します。

- 鉄筋の膨張: コンクリート内部で鉄筋が錆び、体積が増える。

- ひび割れの発生: 膨張に耐えられなくなり、コンクリート表面に鉄筋に沿ったひび割れができる。

- 爆裂(ばくれつ)現象: ひび割れからさらに水や酸素が入り、錆が加速。最終的にコンクリートが剥がれ落ち、鉄筋がむき出しになる。

2. 錆が発生する2大原因

なぜ、本来アルカリ性で守られているはずのコンクリート内部で錆が出るのでしょうか。

- 中性化:大気中の二酸化炭素($CO_2$)が浸透し、コンクリートのアルカリ性が失われる現象。pHが低下すると、鉄筋表面の保護膜(不動態皮膜)が壊れて錆び始めます。

- 塩害:海風や融雪剤に含まれる「塩化物イオン」が内部に浸入すること。アルカリ性が残っていても、塩分が直接この保護膜を破壊して激しい錆を引き起こします。

3. コンクリートへの深刻な影響

錆を放置すると、単なる見た目の悪化(茶色の錆汁)だけでなく、構造全体の危険につながります。

| 影響項目 | 内容 |

| 強度の低下 | 鉄筋が細くなる(断面減少)ことで、本来耐えられるはずの荷重に耐えられなくなる。 |

| 付着力の喪失 | 鉄筋とコンクリートがバラバラになり、一体としての強度がなくなる。 |

| 剥落事故 | コンクリートの塊が剥がれ落ち、人や車に当たる二次被害のリスク。 |

| 耐震性の低下 | 地震の揺れに対して粘り強さがなくなり、倒壊しやすくなる。 |

4. 早期発見のサイン

以下のような症状が見られたら、内部で錆が進行しているサインです。

- コンクリート表面に流れたような**茶色のシミ(錆汁)**がある。

- 鉄筋に沿って、真っ直ぐなひび割れが入っている。

- 壁を叩くとポコポコと軽い(浮いている)音がする。

硫化水素に強い素材

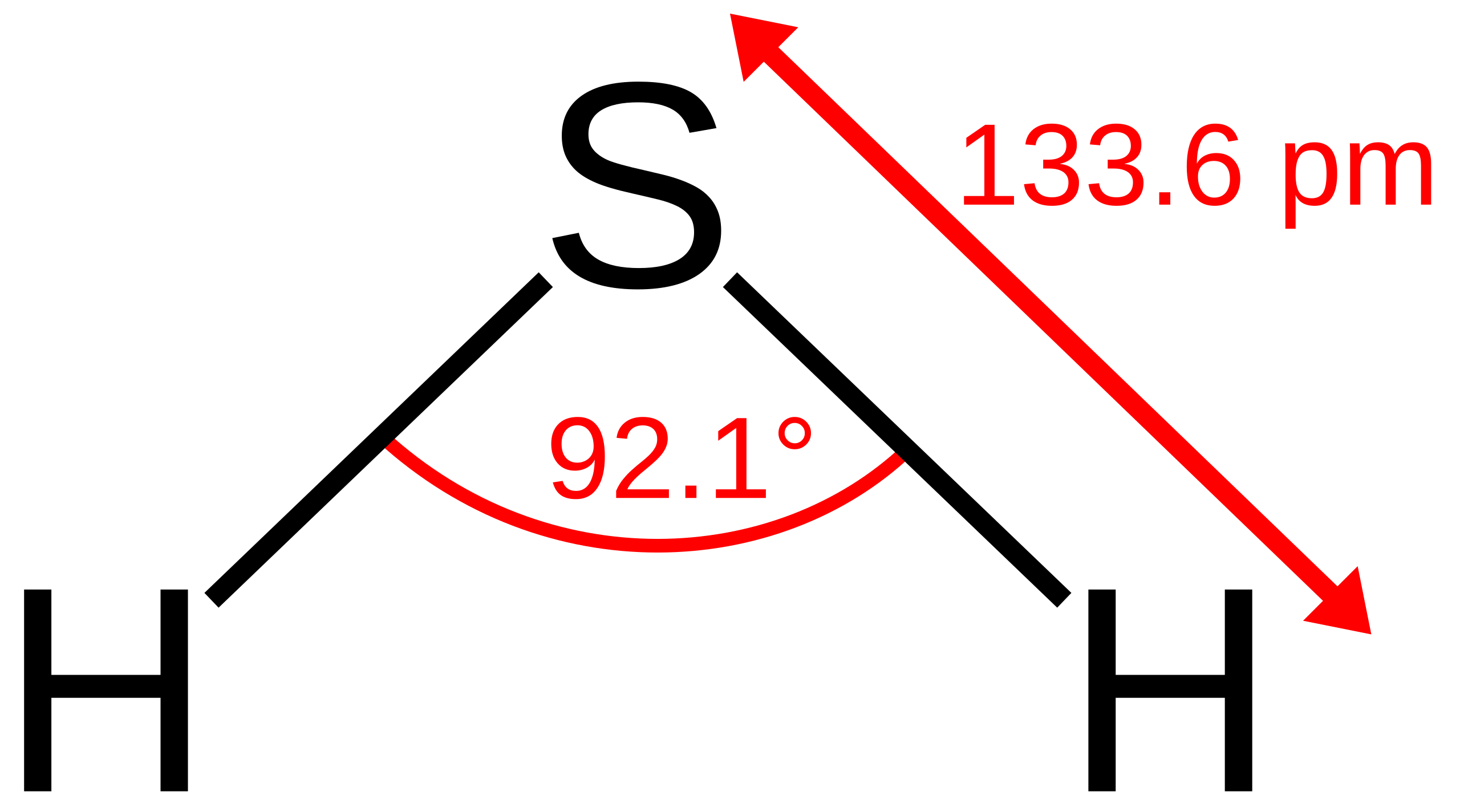

硫化水素(H2S)は、多くの金属や樹脂を腐食・劣化させる非常に腐食性の高いガスです。特に温泉地、下水道、石油・ガスプラントなどで使用される素材選びには注意が必要です。

硫化水素に強い主な素材を、金属、樹脂・ゴム、コーティングの3つのカテゴリーに分けて紹介します。

1. 金属素材(耐食合金)

金属の場合、硫化水素による硫化物応力腐食割れ(SSC)や水素脆化を防ぐ必要があります。

- ニッケル基合金(ハステロイ、インコネルなど):最も高い耐性を持つグループです。過酷な腐食環境下でも安定しており、プラントのバルブや継手に使用されます。

- 二相ステンレス鋼(スーパーデュプレックスなど):クロムとモリブデンを多く含み、一般的なステンレス(SUS304等)よりも格段に強い耐食性を持ちます。

- チタンおよびチタン合金:海水や硫化水素に対しても非常に優れた耐食性を示します。

- アルミニウム合金:乾燥した硫化水素には比較的強いとされていますが、水分が含まれる(湿潤)環境では腐食が進む場合があります。

注意:銅(および真鍮)は厳禁

硫化水素は銅と非常に激しく反応し、黒色の硫化銅を生成してボロボロに腐食させます。電子基板や配線が温泉地で故障しやすいのはこのためです。

2. 樹脂・ゴム素材(プラスチック・エラストマー)

樹脂は金属のような「サビ」は起きませんが、分子が破壊される「劣化」に注意が必要です。

- フッ素樹脂(PTFE, PFA, FKMなど):「テフロン」や「バイトン(FKM)」として知られる素材です。硫化水素に対してほぼ完璧な耐性を持ち、パッキンやシール材の第一選択となります。

- PPS(ポリフェニレンスルファイド):高い耐薬品性と耐熱性があり、硫化水素環境下のセンサー部品や自動車部品に使われます。

- PVC(塩化ビニル):常温であれば硫化水素に強く、下水道などの配管によく使用されます。

- PE(ポリエチレン) / PP(ポリプロピレン):比較的安価で耐薬品性が高く、タンクやライニングに使用されます。

3. コーティング・対策技術

既存の設備を保護する場合や、素材自体の強度と耐食性を両立させたい場合に使用します。

- フッ素コーティング:金属表面にフッ素樹脂の膜を作ることで、硫化水素の接触を遮断します。

- 防湿・防硫コーティング剤:電子基板専用のコーティング剤(パラキシリレン系など)があり、温泉地の家電製品や工業用パソコンの延命に使用されます。

- エポキシ塗装:重防食塗装として、コンクリート構造物や鋼構造物の保護に用いられます。

素材選定のポイント(まとめ)

| 用途 | 推奨素材 |

| 高度な耐久性(金属) | ハステロイ C-276、インコネル 625、チタン |

| 一般的な配管・容器 | PVC、ポリエチレン、FRP |

| シール・パッキン | フッ素ゴム(FKM)、FFKM(パーフロ) |

| 電子基板の保護 | フッ素系・シリコン系防硫コーティング剤 |

コメント